www.auto-innovationen.com

02

'23

Written on Modified on

Kuka News

KUKA: KR CYBERTECH steckt Modulverbinder für Hochvoltbatteriepacks

Batterien für Elektrofahrzeuge zu produzieren, ist eine gefährliche Ange-legenheit. Der Grund dafür: die hohe Spannung beim elektrischen Kon-taktieren von Batteriemodulen.

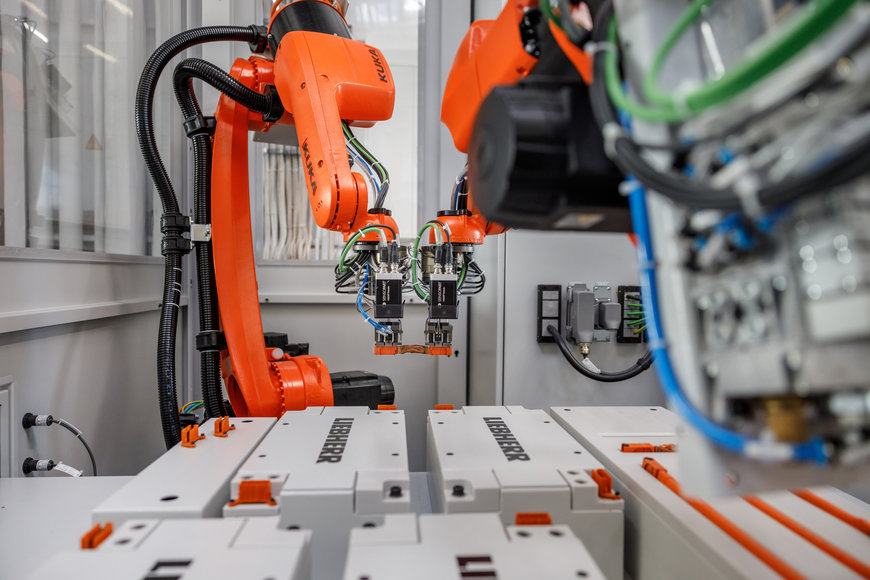

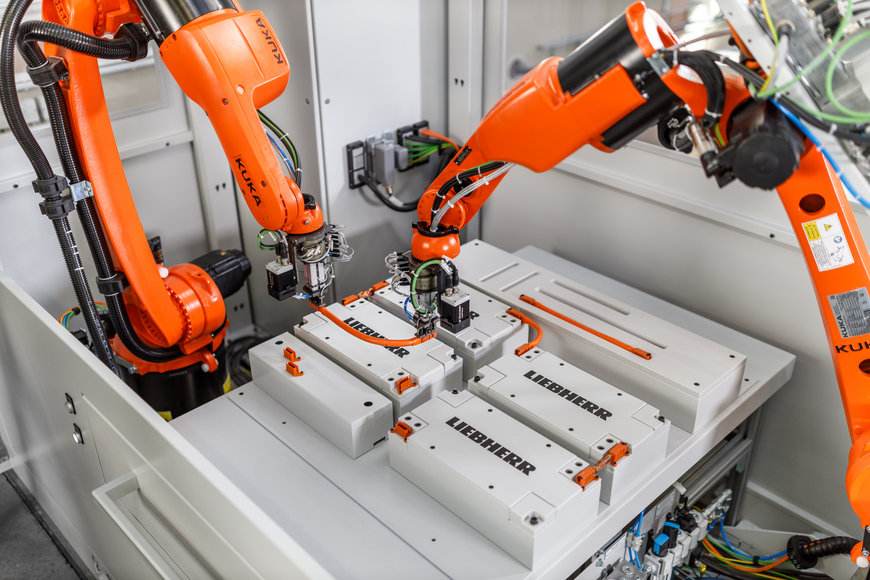

Gemeinsam mit der KOSTAL Kontakt Systeme GmbH und KUKA hat die Liebherr-Verzahntechnik GmbH nun eine Technologie mit zwei Robotern der KR CYBERTECH nano Serie entwickelt, mit der sich Hochspannungs-batteriemodule sicher und effizient verbinden lassen.

Sie sind leise, tanken zunehmend Strom aus erneuerbaren Energiequellen, verursachen weniger CO2-Emissionen und ziehen niedrigere Kosten für Reparatur und Wartung1 nach sich: Elektrofahrzeugen gehört die Zukunft. Schätzungen zufolge fahren derzeit mehr als 27 Millionen Plug-in-Hybride und E-Autos durch die Welt. Und wenn zwischen 2030 und 2035 zahlreiche große Staaten die Zulassung von Verbrennern ausbremsen, wird diese Zahl erheblich steigen.

KUKA erkannte früh das Potenzial der E-Mobilität. Seit 2014 optimiert der Automatisierungsspezialist aus Augsburg sein Produktportfolio auf die speziellen Anforderungen, die bei der Herstellung von Elektronikkomponenten für die Automobilindustrie erfüllt werden müssen. Davon profitiert nun auch die Liebherr-Verzahntechnik GmbH in Kempten. Dort entstand mithilfe von KUKA Robotern eine Applikation, die Herstellern von Elektrofahrzeugen und deren Zulieferern mehr Sicherheit und höhere Produktivität bieten kann. Denn was wäre ein E-Auto ohne sein Herzstück, die Hochvoltbatterie?

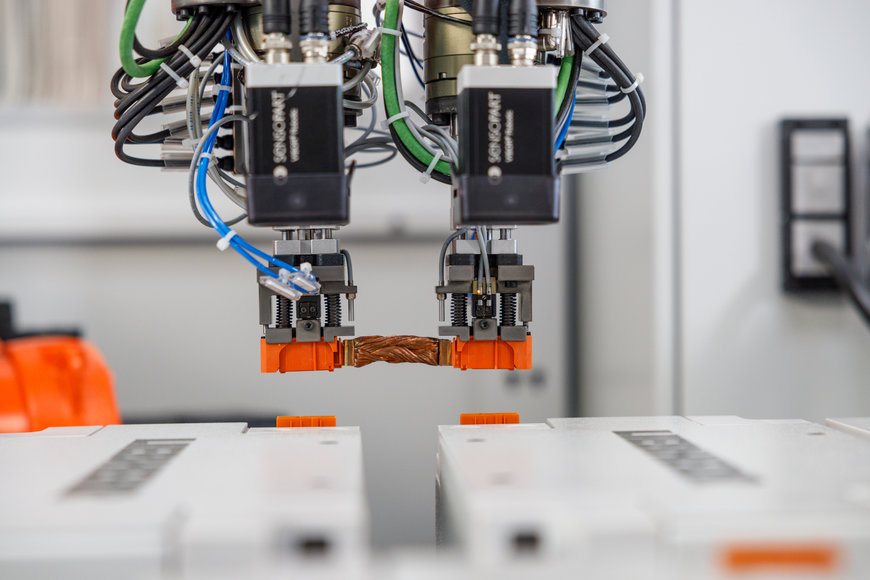

Basierend auf dem KR CYBERTECH nano ARC HW hat Liebherr einen Spezialgreifer entwi-ckelt. Für die exakte Positionierung der Modulverbinder kommt außerdem eine 2D-Kamera zum Einsatz.

Von der Zelle zum Modul und Pack: Herausforderungen in der Batterieproduktion

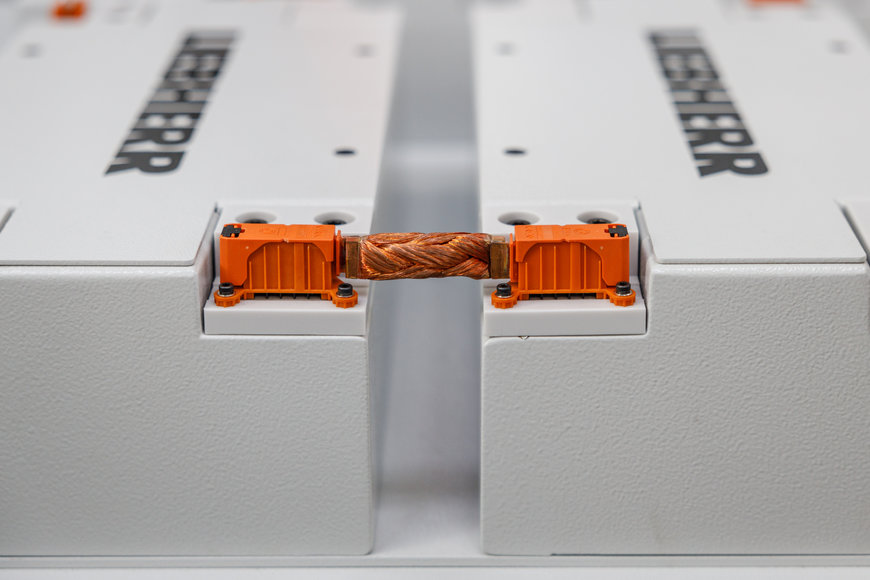

Die Hochvoltbatterie enthält eine enorme Menge Energie und ist entscheidend für die Reichweite und Ladezeit des Fahrzeugs. Sie besteht aus mehreren Modulen, die elektrisch miteinander kontaktiert und zu einem Batteriepack verbunden werden. Nach der elektrischen Kontaktierung erreichen diese Batteriesysteme Ausgangsspannungen zwischen 400 und 800 Volt Gleichspannung. Die dafür häufig verwendeten Verbindun-gen mit Stromschienen, sogenannte Busbars, stellen jedoch aufgrund der freiliegenden Kontaktflächen ein hohes Sicherheitsrisiko für Mitarbeitende dar. Eine Alternative bietet der Einsatz von steckbaren Modulverbindern.

Liebherr hat gemeinsam mit der KOSTAL Kontakt Systeme GmbH und mithilfe von KUKA Robotern einen innovativen Prozess zur automatisierten Montage für steckbare Modulverbinder mit flexiblen Leitungen entwi-ckelt. Steckbare, isolierte und flexible Modulverbinder von der Firma KOSTAL verhindern den unbeabsichtigten Kontakt mit stromführenden Teilen und können trotz ihrer ho-hen Elastizität automatisiert gesteckt werden – in der benötigten Flexibilität und gefor-derten Taktzeit.

Steckbare, isolierte und flexible Modulverbinder von der Firma KOSTAL verhindern den unbeabsichtigten Kontakt mit stromführenden Teilen.

Eine echte Innovation mit Hohlwellenrobotern und spezieller Software

Für den Steckvorgang selbst sind pro Zelle zwei KR CYBERTECH nano ARC HW Roboter zuständig. Diese Hohlwellenroboter kommen sonst vor allem beim Schutzgasschweißen zum Einsatz. Ihre kompakte Bauweise und große Reichweite sowie die Möglichkeit der Kabelführung durch die Handachse machten sie jedoch auch zur perfekten Wahl für diese Applikation. Ergänzend wählte das Liebherr-Team das Softwarepaket KUKA.RoboTeam aus. Es ermöglicht die synchronisierte Kooperation zweier oder mehre-rer Roboter. Dabei werden Programm und Bewegung in Echtzeit zueinander abgegli-chen, damit selbst komplexe Prozesse – wie das Fügen biegeschlaffer Teile – gelingen. Eine echte Innovation.

Für die Applikation wählte das Liebherr-Team das Softwarepaket KUKA.RoboTeam aus. Es ermöglicht die synchronisierte Kooperation zweier oder mehrerer Roboter.

Warum die Automobilindustrie neue Modul-Steckverbinder benötigte

Die meisten Prozessschritte der Batterieproduktion laufen heute bereits automatisiert ab, um den Anforderungen der Automobilindustrie an beispielsweise Taktzeiten, Stück-zahlen, Qualität und Produktionskosten gerecht zu werden. Der Fachkräftemangel treibt darüber hinaus den starken Trend zur Automatisierung an. Es finden sich immer weniger Fachkräfte, die dazu bereit sind, eine solch monotone, körperlich belastende und gleich-zeitig anspruchsvolle Aufgabe zu übernehmen. Die Firma KOSTAL Kontakt Systeme GmbH aus Lüdenscheid, die seit 1938 Steckverbindungen für die Automobilindustrie produziert und vertreibt, hatte hier eine Marktlücke erkannt.

Sie entwickelte einen so-wohl für das händische Stecken als auch für die Automatisierung geeigneten Steckver-binder. Martin Wolter, Gruppenleiter Entwicklung bei KOSTAL Kontakt Systeme, berich-tet: „Sicherheit spielt hier eine sehr große Rolle – da es sich um Hochvolt-Kontakte han-delt, müssen diese berührgeschützt sein. Das ist vergleichbar mit einer Steckdose, auch hier sind die elektrischen Kontakte vor versehentlicher Berührung mit den Fingern ge-schützt. Der Unterschied besteht darin, dass die Steckverbindung im Fahrzeug einer Vibrationsbelastung und sowohl hohen als auch niedrigen Temperaturen ausgesetzt ist. Unser System ist sehr robust und überträgt während der gesamten Lebensdauer unter wechselnden Belastungen zuverlässig Strom.“

Viktor Bayrhof, Produktmanager für Automationssysteme bei Liebherr (links), und Mar-tin Wolter, Gruppenleiter Entwicklung bei KOSTAL Kontakt Systeme (rechts), überprü-fen, ob die Steckverbindungen richtig sitzen.

Zusammenarbeit von KUKA, Kostal und Liebherr als Erfolgsrezept

Anschließend suchte KOSTAL einen Automatisierungsspezialisten, um das neue Produkt serientauglich zu machen. Bei der Liebherr-Verzahntechnik GmbH wurde KOSTAL fündig. Die Liebherr-Verzahntechnik GmbH in Kempten versorgt bereits seit 1969 zahlreiche Automobilhersteller und -zulieferer, aber auch Kunden aus den Bereichen Anlagenbau, Aerospace und Baumaschinen mit innovativen Lösungen. Viktor Bayrhof, Produktma-nager für Automationssysteme bei Liebherr berichtet: „Es war eine Win-Win-Situation. Wir als relativ neuer Player im Geschäftsfeld Batteriemontage haben einen Unique Selling Point gefunden und die Firma KOSTAL jemanden, der ihr Produkt automatisiert.“ Lieb-herr kooperiert seit mehr als zehn Jahren eng mit KUKA. Gemeinsam machten die drei Unternehmen sich ans Werk und bereits nach eineinhalb Jahren konnte die neu entwi-ckelte Roboterzelle auf der Battery Show in Stuttgart ausgestellt werden.

Ihre kompakte Bauweise, die große Reichweite sowie die Möglichkeit der Kabelführung durch die Handachse machen die KR CYBERTECH nano ARC HW zur perfekten Wahl für diese Applikation.

Wie Roboter biegeschlaffe Leitungen stecken können

Dort zogen sie viel Aufmerksamkeit auf sich. Denn die steckbaren Modulverbinder mit flexiblen Leitungen bieten im Gegensatz zu Schraubverbindungen mit Busbars noch wei-tere Vorteile: Sie lassen sich einfacher montieren, da lediglich der Stecker und das Ge-genstück miteinander verbunden werden müssen und können im Fahrzeugbetrieb Vib-rationen ausgleichen, sodass es seltener zu einem verschleißbedingten Verlust des elektrischen Kontakts kommt. Ihr Aufbau bringt auch bei einem späteren Tausch der Batteriemodule Vorteile, zum Beispiel für Second-Life-Anwendungen oder das Recycling der Module im Batteriepack. Der einzige Haken: Sie sind biegeschlaff und verformen sich dadurch bereits bei geringen Kraft- und Momentbeanspruchungen.

Die Automatisierung des Handlings von biegeschlaffen Teilen ist bis heute eine große Herausforderung in der Automatisierung: So sind beispielsweise elastische Leitungen, die sich in beliebige Rich-tungen verwinden können, für Roboter schwer zu greifen. Basierend auf dem KR CY-BERTECH nano ARC HW hat Liebherr einen Spezialgreifer entwickelt, der die Leitungen aus einem Blister entnimmt. Da die Leitung innerhalb des Blisters nicht ausreichend ge-nau vorpositioniert ist, kommt eine 2D-Kamera zum Einsatz: Sie hilft dabei, die genauen Greifpositionen an der biegeschlaffen, flexiblen Leitung zu ermitteln und den Modulver-binder am Ende der Leitung exakt über dem Stecker-Gegenstück zu positionieren.

Programm und Bewegung werden in Echtzeit zueinander abgeglichen, damit selbst komplexe Prozesse – wie das Fügen biegeschlaffer Teile – gelingen.

Mit Federpaketen zum exakt richtigen Krafteinsatz

Da der Stecker behutsam behandelt werden muss, wurde der Steckprozess für einen reibungslosen Ablauf entkoppelt. Ein Federpaket kontrolliert die Kraft, die auf den Ste-cker und die Verriegelungssicherung des Steckers (auch Connector Position Assurance oder CPA genannt) übertragen wird. Im Anschluss drückt ein pneumatischer Zylinder den Stecker in das Stecker-Gegenstück. Dieses Federpaket federt ein, bis das Kraftmo-ment von 70 Newtonmeter erreicht ist und der Endlagensensor ausgelöst wird. Parallel dazu drückt der federnd gelagerte Verriegelungsstift dieCPA nach unten.

Damit ist die CPA verriegelt, der Stecker prozesssicher gesteckt und der Greifer kann sich wieder nach oben bewegen. Im Gegensatz zu anderen Automatisierungsexperten löst Liebherr den Steckprozess der biegeschlaffen Leitungen bewusst nicht über Trial-and-Error-Prozesse. Jeder Griff muss sitzen. Der Grund dafür: Die Technologie soll serientauglich sein und muss dafür streng geforderte Taktzeiten einhalten können. Für Liebherr hat das mehr als gut funktioniert: Anstelle der vorgeschriebenen 17 Sekunden erreichte das System eine Taktzeit von elf Sekunden.

Beste Performance dank der richtigen Roboter-Software-Kombination

Liebherr nutzt für den Automatisierungsprozess den KR CYBERTECH nano ARC HW. Der flexible, kostengünstige Industrieroboter ist darauf spezialisiert, mit kleinen Bauteilen zu arbeiten und kann auch schwer zugängliche Steckpositionen erreichen. Durch den Schutz vor unkontrollierter elektrostatischer Auf- oder Entladung (ESD) eignet er sich ideal für die Handhabung von empfindlichen Elektronikbauteilen. Um auch in kompak-ten Roboterzellen zum Einsatz zu kommen, kann der schlank designte Roboter kleine Räume optimal ausnutzen. Die Software KUKA.RoboTeam ermöglicht Liebherr, die bei-den Greifer kooperierend im Master-Slave-Betrieb arbeiten zu lassen, wodurch menschli-che Arme optimal imitiert werden. So können die Roboter unterschiedliche Leitungslän-gen und Steckpositionen handhaben sowie Positionstoleranzen ausgleichen. Die inte-grierte Bilderkennung hilft dabei, die realen Positionen der Steckplätze zu ermitteln.

Schließlich lässt sich diese Lösung nicht nur für das elektrische Kontaktieren, sondern auch bei anderen elastischen Bestandteilen in der Batterieproduktion anwenden – bei-spielsweise bei der Automatisierung des Steckprozesses von Datenkabeln zwischen Bat-tery Management System (BMS) und Cell Management Controller (CMC).

Die Automatisierung des Handlings von biegeschlaffen Teilen ist bis heute eine große Herausforderung. Das Team von Liebherr hat diese in seiner Applikation erfolgreich ge-meistert.

Gewappnet für die Automobilindustrie der Zukunft

Laut Martin Klaus, Global Business Development Manager Electronics bei KUKA, können viele Unternehmen der Automobilindustrie künftig nur mithilfe der Automatisierung wettbewerbsfähig bleiben. „Durch den Trend der batteriebetriebenen Elektroautos und des zunehmenden technischen Fortschritts in Fahrzeugen wird die Menge und Vielfalt von komplexen Elektronikkomponenten im Auto deutlich erhöht“, betont Klaus, der bei KUKA für den Bereich Automotive Electronics zuständig ist. Diese Komponenten, unter anderem Inverter, Elektromotor, Displays, Kameras und Steuergeräte, können laut Klaus „nur mit einem hohen Automatisierungsgrad in der geforderten Qualität und Menge hergestellt werden. Mit Robotik lässt sich eine Vielzahl der Prozesse realisieren, die in der Elektronikfertigung benötigt werden.“

KUKA ist hierauf vorbereitet und hat ESD-geschützte sowie für Reinraum und Trockenraum zertifizierte Roboter im Portfolio. Vik-tor Bayrhof von Liebherr sieht das ähnlich. „Hochvoltbatteriesysteme sind die teuerste Komponente eines Elektrofahrzeugs“, so Bayrhof. „Um diese Batterien in großen Stück-zahlen wirtschaftlich zu produzieren, spielt die Automatisierung eine Schlüsselrolle.“ Die von Liebherr, KOSTAL und KUKA entwickelte Lösung kann die Wettbewerbsfähigkeit von Unternehmen auch in bewegten Zeiten sichern. Sie haben damit ihre Produktion dau-erhaft im Griff – inklusive der biegeschlaffen Teile.

www.kuka.com

Fordern Sie weitere Informationen an…